日本初のコンサルティング型工業塗装

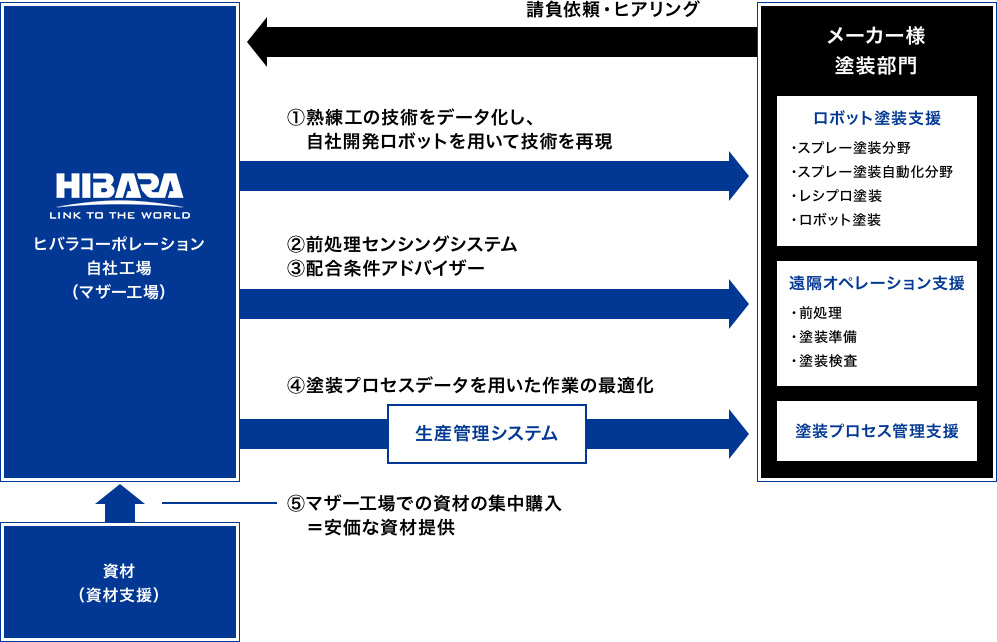

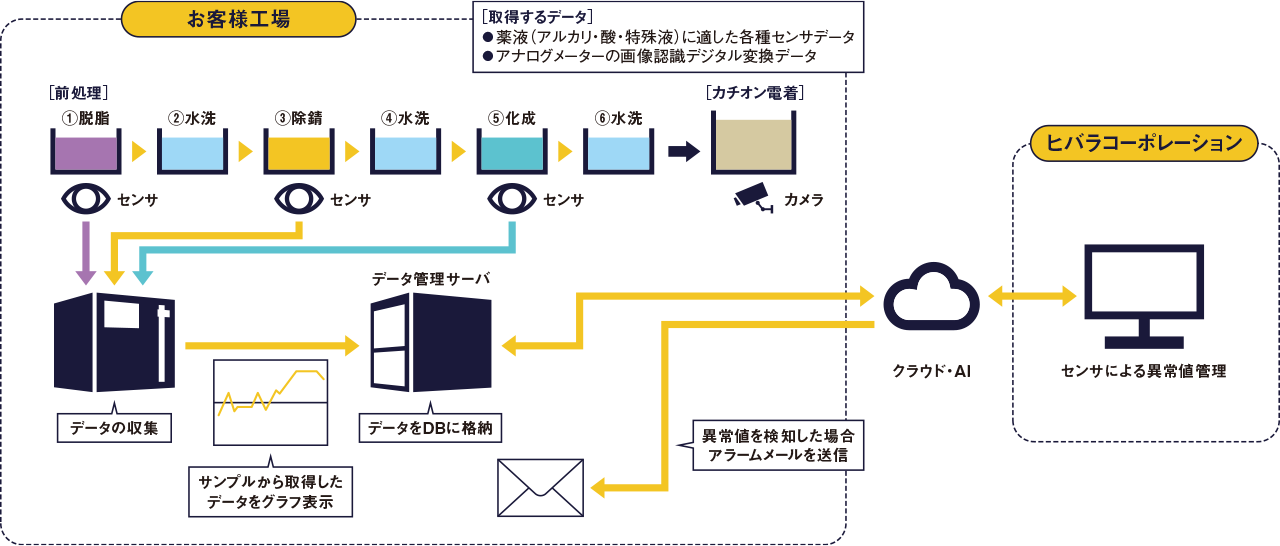

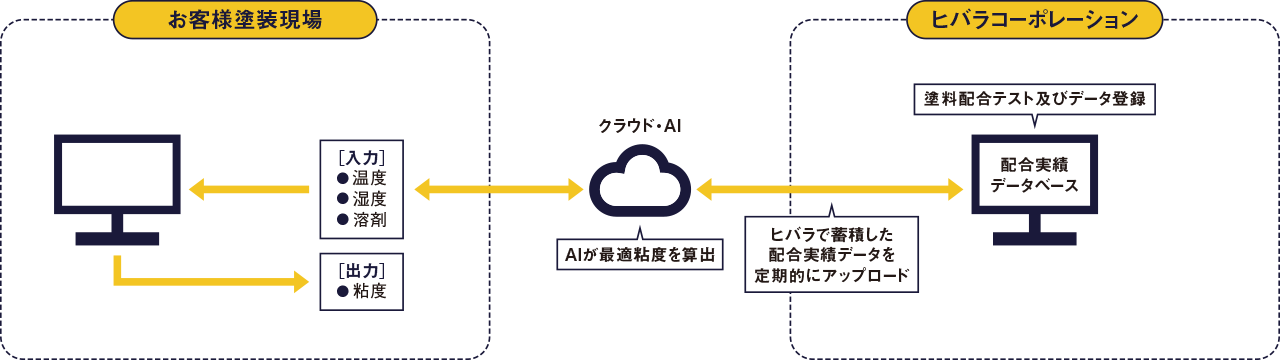

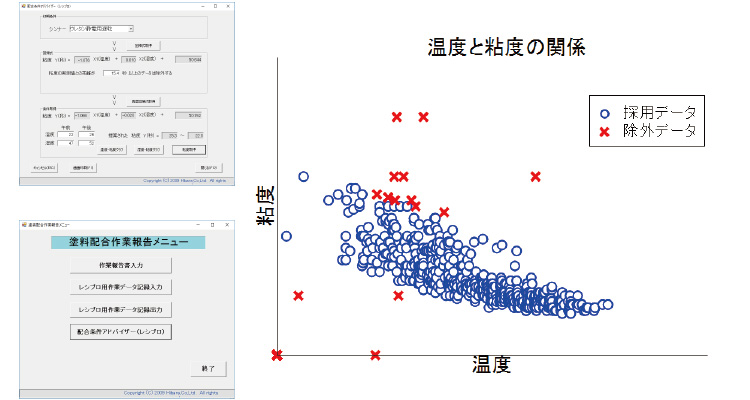

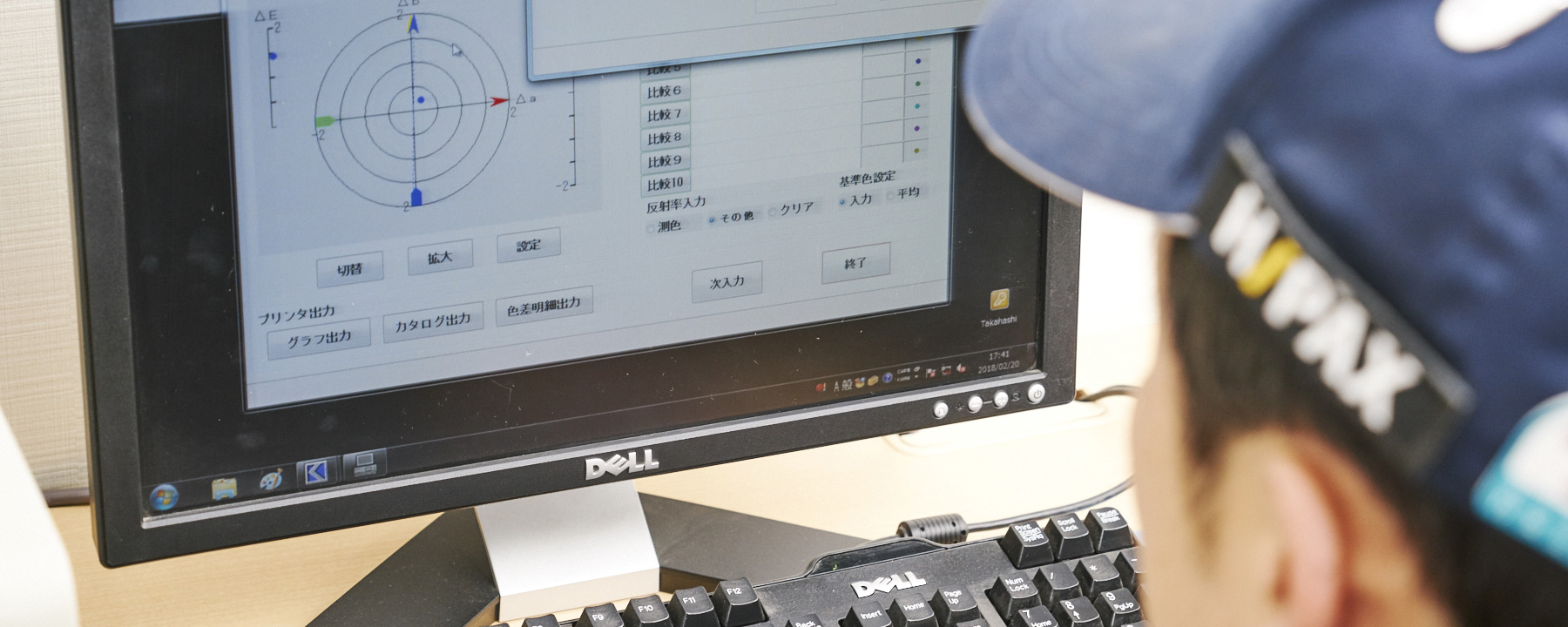

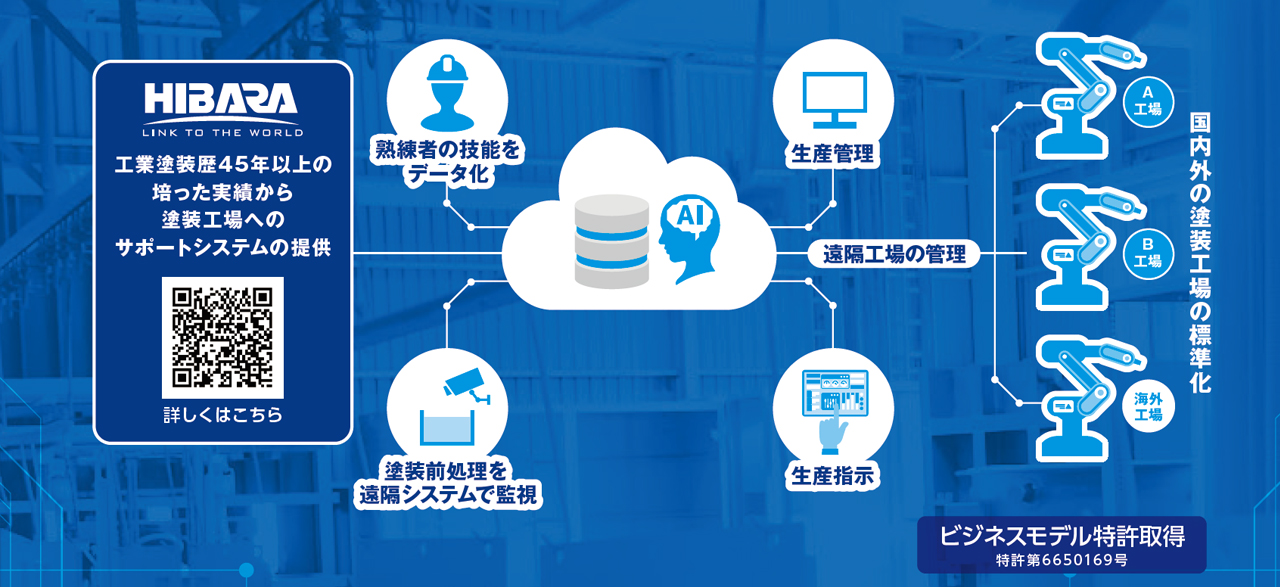

工業塗装ライン管理システム【HIPAX】のシステムを見るだけでは、あらゆる塗装会社が模倣できるように思われがちですが、このシステムを完成させるためには「膨大な塗装プロセスデータ」が必要不可欠です。ヒバラコーポレーションは他社がまだ注目していない段階からすでにITの導入に取り組み、45年に及ぶ自社の「経験」をすべてデータ化することで、成長につなげることができました。これだけ膨大なデータを持つ塗装会社はほかにないと断言できます。同時に、繰り返しになりますが、工業塗装を「再現」するためには、信頼できるデータが不可欠です。そういった意味では、ヒバラコーポレーションは日本初のコンサルティング型工業塗装業者であり、同時に日本で唯一のコンサルティング型工業塗装業者であると自負しています。

ITに距離の壁はありません。日本全国、すべてのメーカー様が私たちのお客様です。塗装部門がボトルネックになっている方、より安価で高品質な塗装をご希望の方は、ぜひヒバラコーポレーションにご相談ください。